Injection -Formteile ist ein weit verbreitetes Herstellungsprozess, das die Massenproduktion komplexer Kunststoffteile mit Präzision und Effizienz ermöglicht. Von alltäglichen Haushaltsgegenständen bis hin zu Automobilkomponenten und medizinischen Geräten,Injektionsformungspielt eine zentrale Rolle bei der Schaffung von dauerhaften und kostengünstigen Produkten. Aber wie funktioniert dieser Prozess und warum ist er in der Herstellung so beliebt?

Injection -Formtechnik ist eine Herstellungstechnik, bei der geschmolzenes Kunststoffmaterial in einen Formhöhlen injiziert wird, in dem es abkühlt und es festsieht, die Form der Form zu übernehmen. Dieser Prozess ist sehr effizient, um große Mengen identischer Teile mit engen Toleranzen und komplizierten Details zu erzeugen. Es kann für eine Vielzahl von Kunststoffmaterialien verwendet werden, sodass es für zahlreiche Branchen vielseitig ist.

1. Klemme

Der erste Schritt des Injektionsformprozesses ist die Klemmung. Die Form, die aus zwei Hälften (einem Kern und einem Hohlraum) besteht, wird durch eine Klemmeinheit sicher zusammengehalten. Dies stellt sicher, dass während des Injektionsprozesses kein Material verletzt. Die Klemmeinheit hält die Form auch unter dem in den nächsten Stadien angewendeten intensiven Druck an Ort und Stelle.

2. Injektion

Sobald die Form geschlossen ist, werden Plastikpellets (typischerweise in Form von Granulat) in einen Trichter gefüttert und dann im Lauf der Injektionsmaschine erhitzt. Wenn sich der Kunststoff erwärmt, schmilzt es in einen geschmolzenen Zustand. Eine Schraube oder ein Kolben drückt dann den geschmolzenen Kunststoff durch eine Düse und in den Formhohlraum bei hohem Druck. Dieser Injektionsprozess muss präzise sein, um sicherzustellen, dass die Form ohne Hohlräume oder Defekte gleichmäßig gefüllt ist.

3. Kühlung

Sobald die Formhöhle mit geschmolzenem Kunststoff gefüllt ist, beginnt sich das Material zu kühlen und zu verfestigen. Die Kühlzeit hängt von der Art des verwendeten Kunststoffs und der Dicke des Teils ab. Wenn der Kunststoff abkühlt, schrumpft es leicht, weshalb die Formen normalerweise mit Schrumpfungszulagen ausgelegt sind. Der Kühlprozess stellt sicher, dass das Teil die genaue Form und Abmessungen der Form annimmt.

4. Auswurf

Nachdem der Kühlprozess abgeschlossen ist und der Kunststoff vollständig verfestigt ist, wird die Form geöffnet und der Teil mit einem Auswerferstift oder einer Platte ausgeworfen. Das Auswerfersystem drückt das Teil sanft aus der Formhöhle, ohne es zu beschädigen. Sobald das Teil ausgeworfen wurde, kann das Teil sekundäre Operationen wie Trimmen oder zusätzliche Qualitätsprüfungen unterzogen werden.

5. Wiederholen

Der Injektionsformprozess ist stark zyklisch. Nachdem der Teil ausgeworfen wurde, ist die Form wieder geschlossen und der Zyklus wiederholt sich. Diese sich wiederholende Natur macht Injektionsformungen ideal für Produktionsläufe mit hoher Volumen.

Eine breite Palette von Thermoplastik- und Thermosettungsmaterialien kann beim Injektionsforming verwendet werden. Die Auswahl des Materials hängt von den gewünschten Eigenschaften des Endprodukts ab, einschließlich Festigkeit, Flexibilität, Wärmefestigkeit und chemischer Widerstand.

Einige gängige Materialien umfassen:

- Polypropylen (PP): Wird aufgrund seiner Flexibilität und Haltbarkeit für Verpackungen, Automobilteile und Haushaltswaren verwendet.

- Acrylnitril Butadiene Styrol (ABS): Beliebt für Spielzeug, Automobilteile und Elektronik aufgrund seiner Stärke und Aufprallfestigkeit.

- Polyethylen (PE): häufig für Behälter, Flaschen und Plastiktüten aufgrund seiner günstigen Kosten und des chemischen Widerstands verwendet.

- Polystyrol (PS): häufig in Verpackungen, Einwegbesteck und Laborgeräten verwendet, da es leicht und leicht zu formen ist.

- Nylon (PA): Bekannt für seine hohe Festigkeit und Wärmefestigkeit, wodurch es für Automobil- und Industrieteile geeignet ist.

Injection Moulding bietet mehrere Vorteile und macht es zu einer der beliebtesten Fertigungsmethoden für Kunststoffkomponenten.

1. hoher Effizienz

Sobald der Anfangsaufbau abgeschlossen ist, kann der Injektionsformprozess schnell und konsequent große Teilevolumina erzeugen. Diese Effizienz macht es ideal für die Massenproduktion, wo hohe Mengen an identischen Teilen benötigt werden.

2. Präzision und Konsistenz

Injection -Formteile ermöglicht eine hohe Präzision bei der Herstellung komplexer Teile mit komplizierten Details. Der Prozess sorgt für enge Toleranzen und ist für Branchen geeignet, die Präzision erfordern, z. B. Elektronik, medizinische Geräte und Automobilhersteller.

3.. Niedriger Abfall

Das Injektionsleisten erzeugt im Vergleich zu anderen Herstellungsprozessen minimale Abfälle. Überschüssiges Material aus dem Formprozess kann häufig recycelt und wiederverwendet werden, was es zu einer umweltfreundlichen Option macht.

4. Vielseitigkeit im Design

Injection -Formteile können komplexe Geometrien aufnehmen und es den Herstellern ermöglichen, komplizierte Teile zu erstellen, die mit anderen Herstellungstechniken herausfordernd oder unmöglich zu erreichen sind. Darüber hinaus unterstützt der Prozess die Verwendung mehrerer Materialien oder Farben und bietet Flexibilität im Produktdesign.

5. Niedrige Arbeitskosten

Da der Injektionsformprozess stark automatisiert ist, erfordert es weniger manuelle Arbeit. Dies hilft, die Gesamtproduktionskosten zu senken, was es zu einer kostengünstigen Methode für die großflächige Herstellung macht.

Während das Injektionsformen zahlreiche Vorteile bietet, müssen einige Herausforderungen berücksichtigt werden:

1. hohe Anfangskosten

Die Kosten für das Entwerfen und Herstellen von Injektionsformen können insbesondere für komplexe Teile teuer sein. Dadurch wird die Produktion mit hoher Volumen kostengünstiger, bei denen die Vorabinvestition über eine große Anzahl von Teilen verteilt werden kann.

2. Entwurfsbeschränkungen

Obwohl die Injektionsformung vielseitig ist, können bestimmte Teilekonstruktionen aufgrund der Einschränkungen des Formprozesses schwierig zu erzeugen sein. Beispielsweise erfordern extrem dünne oder komplexe Formen möglicherweise fortschrittlichere Techniken oder mehrere Schimmelpilzstufen.

3.. Materialbeschränkungen

Während eine Vielzahl von Materialien beim Injektionsforming verwendet werden kann, sind bestimmte Thermosettungskunststoffe oder Verbundwerkstoffe möglicherweise nicht für den Prozess geeignet. Darüber hinaus hat jedes Material eine eigene Schrumpfungsrate, die im Formentwurf berücksichtigt werden muss.

In zahlreiche Branchen wird ein Spritzguss verwendet, um eine breite Palette von Produkten herzustellen, darunter:

- Automobilkomponenten: Dashboards, Stoßstangen und Innenausstattungstafeln.

- Medizinprodukte: Spritzen, Fläschchen und chirurgische Instrumente.

- Konsumgüter: Spielzeug, Plastikbehälter und Küchengeschirr.

- Elektronik: Gehäuse für Telefone, Computer und andere elektronische Geräte.

- Verpackung: Flaschen, Kappen und Lebensmittelbehälter.

Der Injektionsformprozess ist eine zuverlässige und effiziente Herstellungsmethode zur Herstellung von hochwertigen Kunststoffteilen in großen Volumina. Seine Fähigkeit, komplexe, präzise und langlebige Komponenten zu produzieren, macht es zu einem unschätzbaren Werkzeug in Branchen wie Automobil-, Elektronik-, Medizin- und Konsumgütern. Während die anfänglichen Kosten für die Schimmelpilzproduktion hoch sein können, machen die langfristigen Vorteile von niedrigem Abfall, hoher Effizienz und Konstruktion Vielseitigkeit eine lohnende Investition für eine groß angelegte Herstellung.

Unabhängig davon, ob Sie ein Hersteller sind, der die Produktion rationalisieren möchte, oder ein Designer, der detaillierte Kunststoffteile erstellen möchte, bietet Injection Moulding eine vielseitige und kostengünstige Lösung, um Ihre Anforderungen zu erfüllen.

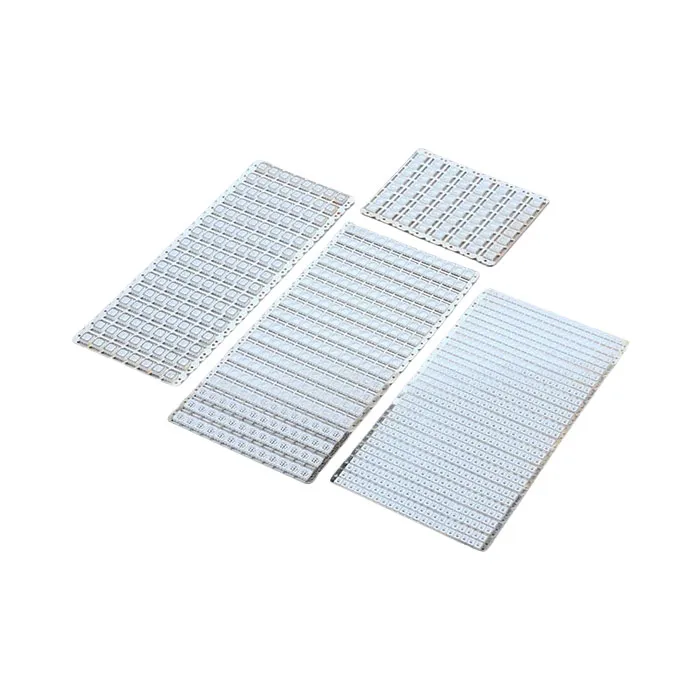

Die 2013 gegründete Dongguan Xuan Pin Form Technology Co., Ltd., ist ein Präzisionsformhersteller mit über 10 Jahren Geschichte. Wir sind spezialisiert auf LED-LED-Rahmenformen, IC-Verpackungsformen oder IC-Bleirahmenformen, optische Formen, Steckerformen und hochpräzise Formkomponenten. Wir sind stolz auf unsere obersten Multi-Cavity-Formen, die derzeit bis zu 5760 Hohlräume können. Erfahren Sie mehr über das, was wir anbieten, indem Sie unsere Website unter https://www.xpmold.com besuchen. Für Fragen oder Support kontaktieren Sie uns unter lily@xpmold.com.