Precision Plastic Formenherstellung: Engineering Excellence für die moderne Industrie

Plastikformensind das Rückgrat unzähliger Branchen, die die Massenproduktion von kompliziertem und qualitativ hochwertigem Massenproduktion ermöglichenKunststoffkomponenten. Als Precision Mold Manufacturing Company sind wir darauf spezialisiert, Plastikformen zu entwerfen und zu produzieren, die den anspruchsvollen Anforderungen von Branchen wie Automobil, Elektronik, Medizinprodukten und Konsumgütern entsprechen. In diesem Artikel werden die kritischen Aspekte der Kunststoffformherstellung untersucht und das technische Know -how, fortschrittliche Technologien und akribische Prozesse betont, die unsere Arbeit definieren.

Die Rolle von Kunststoffformen in der modernen Fertigung

Kunststoffformen sind wesentliche Werkzeuge inInjektionsformung, ein Prozess, der geschmolzene Kunststoff in präzise Formen und Formen verwandelt. Die Qualität der Form wirkt sich direkt auf die Genauigkeit, Oberfläche und die strukturelle Integrität des Endprodukts aus. In Branchen, in denen Präzision und Konsistenz von größter Bedeutung sind, wie z. B. Medizinprodukte oder Luft- und Raumfahrt, können selbst kleinere Unvollkommenheiten in der Form zu Produktfehlern oder kostspieligen Rückrufen führen. Daher erfordern das Design und die Herstellung von Kunststoffformen eine Kombination aus technischer Präzision, Materialwissenschaft und fortschrittlichen Fertigungstechniken.

Design: Die Blaupause für den Erfolg

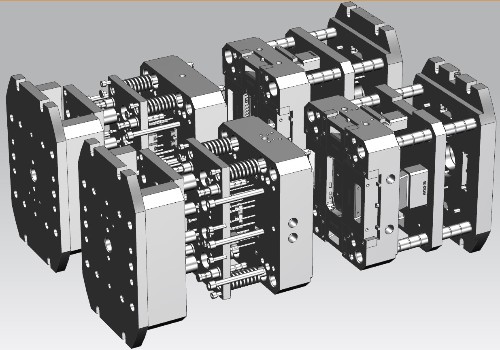

Die Designphase ist die Grundlage für erfolgreiche Kunststoffform. Mithilfe der CAD-Software (Advanced Computer-Aided Design) erstellen unsere Ingenieure detaillierte 3D-Modelle der Form, wobei alle erforderlichen Merkmale wie Hohlräume, Kerne, Kühlkanäle und Auswurfsysteme enthalten sind. Das Design muss Faktoren wie Materialschrumpfung, Flussverhalten und Teilgeometrie berücksichtigen, um sicherzustellen, dass die Form Komponenten erzeugt, die genaue Spezifikationen entsprechen.

Simulationswerkzeuge wie die Moldflow -Analyse spielen eine entscheidende Rolle bei der Optimierung des Designs. Mit diesen Werkzeugen können wir vorhergesagt, wie der geschmolzene Kunststoff durch die Form fließt, potenzielle Probleme wie Luftfallen oder Schweißlinien identifiziert und die Platzierung des Kühlkanals optimiert, um die Zykluszeiten zu minimieren. Durch die Bewältigung dieser Herausforderungen während der Entwurfsphase reduzieren wir das Risiko von Defekten und gewährleisten eine effiziente Produktion.

Materialauswahl: Ausgleich von Leistung und Haltbarkeit

Die Auswahl der Materialien für Kunststoffformen ist entscheidend für ihre Leistung und Langlebigkeit. Zu den gängigen Materialien gehören vorgehärte Stähle, Edelstähle und Aluminiumlegierungen. Jedes Material bietet einzigartige Vorteile:

Stahlformen: Bekannt für ihre Haltbarkeit und Verschleißfestigkeit sind Stahlformen ideal für die Produktion mit hoher Volumen. Klassen wie P20 und H13 werden aufgrund ihrer hervorragenden Bearbeitbarkeit und thermischen Stabilität weit verbreitet.

Aluminiumformen: Leicht und leicht zu maschinell, Aluminiumformen sind für die Produktion mit niedriger bis mittlerer Volumen kostengünstig. Sie bieten auch eine überlegene thermische Leitfähigkeit, die die Zykluszeiten reduzieren kann.

Beryllium-Koper-Legierungen: Diese Materialien werden häufig in Bereichen der Form verwendet, die eine hohe thermische Leitfähigkeit erfordern, wie z. B. Kühlkanäle.

Die Auswahl des Schimmelpilzmaterials hängt von Faktoren wie Produktionsvolumen, Teilkomplexität und der Art des geformten Kunststoffs ab. Zum Beispiel erfordern abrasive Kunststoffe wie mit Glas gefüllte Polymere Formen aus gehärteten Stählen, um Verschleiß zu widerstehen.

Präzisionsherstellung: Design in die Realität umsetzen

Sobald das Design abgeschlossen ist, beginnt der Formprozess für die Form. Die CNC -Bearbeitung (Computer Numerical Control) ist der Eckpfeiler der modernen Schimmelproduktion und bietet eine beispiellose Präzision und Wiederholbarkeit. CNC -Maschinen werden verwendet, um Formkomponenten zu mühlen, zu bohren und zu mahlen, um genaue Spezifikationen zu erzielen, um enge Toleranzen und glatte Oberflächen sicherzustellen.

Für komplexe Geometrien oder feine Details wird eine elektrische Entladungsbearbeitung (EDM) verwendet. EDM verwendet elektrische Entladungen, um das Material zu erodieren, und ermöglicht die Erstellung komplizierter Formen, die mit herkömmlichen Bearbeitungsmethoden schwierig oder unmöglich zu erreichen wären.

Hochgeschwindigkeitsfräsen ist eine weitere fortschrittliche Technik, mit der Formen mit außergewöhnlichen Oberflächenoberflächen und eine minimale Nachbearbeitung hergestellt werden. Diese Methode ist besonders nützlich für Formen, die feine Texturen oder polierte Oberflächen benötigen.

Oberflächenbehandlung und Bearbeitung

Die Oberflächenfinish einer Kunststoffform ist für die Qualität des Endprodukts von entscheidender Bedeutung. Es werden verschiedene Finishing -Techniken eingesetzt, um die gewünschten Oberflächeneigenschaften zu erreichen:

Polieren: Dieser Prozess erzeugt eine glatte, spiegelartige Oberfläche, die die Reibung verringert und den Fluss von geschmolzenem Kunststoff verbessert. Es ist wichtig für Formen, die bei der Herstellung von optischen Komponenten oder Konsumgütern mit hohen ästhetischen Anforderungen verwendet werden.

Texturierung: Die Oberflächenstruktur wird verwendet, um der Form bestimmte Muster oder Oberflächen zu verleihen, die dann auf den plastischen Teil übertragen werden. Diese Technik wird üblicherweise in Automobil -Innenausstattung, Elektronik und Haushaltsgeräten verwendet.

Beschichtungen: Schutzbeschichtungen wie Titannitrid (Zinn) oder diamantartiges Kohlenstoff (DLC) werden angewendet, um die Härte der Form, den Verschleißfestigkeit und die Korrosionsbeständigkeit zu verbessern. Diese Beschichtungen verlängern die Lebensdauer der Form und senken die Wartungskosten.

Qualitätskontrolle: Perfektion sicherstellen

Qualitätskontrolle ist ein wesentlicher Bestandteil des Kunststoffformprozesses. Jede Form unterliegt strengen Inspektionen und Tests, um sicherzustellen, dass sie den erforderlichen Spezifikationen entspricht. Koordinatenmessmaschinen (CMM) und optische Messsysteme werden verwendet, um die dimensionale Genauigkeit zu überprüfen, während Härtentester und Oberflächenrauheitstester die Materialeigenschaften und Oberflächenbeschaffung bewerten.

Versuchsläufe werden durchgeführt, um die Leistung der Form unter realen Bedingungen zu bewerten. Diese Tests helfen dabei, Probleme wie Verzerrungen, Schrumpfungen oder unvollständiges Füllen zu identifizieren und zu beheben. Durch die Simulation der tatsächlichen Produktionsumgebung stellen wir sicher, dass die Form zuverlässig und konsequent funktioniert.

Innovation und zukünftige Trends

Die Plastikschimmelindustrie entwickelt sich ständig weiter, was auf Fortschritte in Materialien, Technologien und Herstellungsprozessen zurückzuführen ist. Die additive Fertigung oder 3D-Druck wird in der Schimmelpilzproduktion als Spielveränderer entwickelt. Es ermöglicht das schnelle Prototyping von Formen und die Erstellung komplexer Kühlkanäle, die die Effizienz verbessern und die Zykluszeiten reduzieren.

Nachhaltigkeit ist ein weiterer wichtiger Trend, der die Branche prägt. Hersteller nehmen zunehmend umweltfreundliche Materialien und Prozesse ein, um ihre Umweltauswirkungen zu verringern. Beispielsweise werden biologisch abbaubare Kunststoffe und energieeffiziente Formmaschinen immer häufiger.

Abschluss

Kunststoffformherstellung ist ein hochspezialisiertes Gebiet, das Engineering -Experten, fortschrittliche Technologien und akribische Liebe zum Detail kombiniert. Als Präzisionsformhersteller sind wir bestrebt, Formen zu liefern, die den höchsten Standards für Qualität und Leistung entsprechen. Durch die Nutzung modernster Technologien und die Einführung von Innovationen überschreiten wir weiterhin die Grenzen dessen, was bei der Herstellung von Kunststoffform möglich ist.

In einer Welt, in der Präzision und Effizienz von größter Bedeutung sind, spielen Kunststoffformen eine wichtige Rolle bei der Gestaltung der Zukunft der Herstellung. Ob es sich um lebensrettende medizinische Geräte oder modernste Unterhaltungselektronik handelt,XP -Formsind so konzipiert, dass sie den unterschiedlichen Bedürfnissen unserer Kunden gerecht werden und zur Weiterentwicklung von Branchen weltweit beitragen.