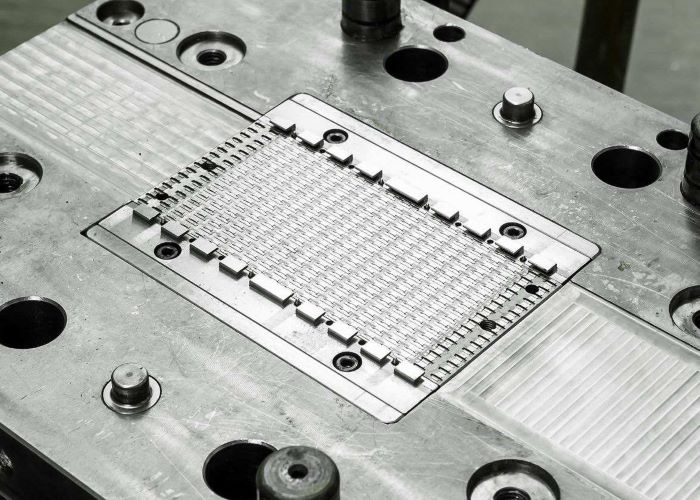

ImPräzisionsformherstellungProzess ist die strenge Kontrolle der Prozessparameter in jeder Phase von wesentlicher Bedeutung, um die Genauigkeit der Schimmelpilze zu gewährleisten. Die Herstellung von zweiteiligen Gummiöldichtungsformen als Beispiel umfasst der Kernprozessstrom Schimmelputz, halbfeindliche Produktplatzierung, Schimmelpilzschließung für die Vulkanisierung und Produktauswurf. Die Formen werden durch Verarbeitung hergestelltEinzelkomponentenVor der Baugruppe mit dem Formhohlraum aus CR12 -Stahl und den Anschlussplatten mit 45# Stahl. Über die strikte Einhaltung von Entwurfszeichnungen hinaus muss besondere Aufmerksamkeit auf die folgenden vier kritischen Präzisionskontrollpunkte geschenkt werden:

Erstens ist die Optimierung der Verarbeitung des Kleberflusskanals. Traditionelle Methoden führten häufig dazu, dass Kanäle zu weit vom Hohlraum oder mit unkontrollierten Dimensionen entfernt waren, was zu Trimmschwierigkeiten führte. Der verbesserte dreieckige Kanal verwendet ein "Zero-to-Null" -Design, bei dem die innere Dimension genau dem Außendurchmesser des Produkts entspricht. Die scharfen Kanten, die von den oberen und unteren Formen gebildet werden, scheren automatisch überschüssiges Blitz. Dieser Durchbruch vereinfacht das Trimmen um ungefähr 40% und erhöht die Qualifikationsrate von Produkten auf 99,5%.

Zweitens ist die innovative Verjüngung zwischen dem oberenSchimmel und Kern. Die herkömmliche Handkritik erforderte über 80% Kontaktbereich, konnte jedoch den Blitz nicht beseitigen. Die neue Lösung verwendet einen etwas kleineren Taper-Winkel im weiblichen Teil in Kombination mit einer 5-Achsen-Bearbeitung, wodurch die Abstandslinie keine Freigabe beibehält. Das Testen zeigt, dass dies die Anpassungsgenauigkeit auf 0,005 mm verbessert, während die Flash und die Verringerung der Montagezeit um 60%vollständig beseitigt werden.

Drittens ist der verbesserte Kernpressprozess. Zur hilfsdimensionalen Genauigkeit wird die Anpassung der thermischen Expansionstörungen verwendet, wodurch Bearbeitungsfehler innerhalb von ± 0,01 mm steuert, die durch Vorspannschrauben ergänzt werden. Praktische Ergebnisse zeigen eine 90% ige Verringerung der Kernverschiebung mit einer signifikant verbesserten dimensionalen Stabilität.

Schließlich optimierte schwimmende Verbindungen zwischen Hohlräumen. Durch die genaue Kontrolle der 0,5-1,0 mm-Freigabe zwischen einzelnen Hohlräumen und Verbindungsplatten und der Implementierung von selbstschmierenden Führungsmechanismen werden traditionelle Probleme der Schimmelkippen und Jamming gelöst. Nach 20.000 Open-Close-Tests wird der Verschleiß durch 3x-Lebensdauer-Erweiterung um 70% reduziert.

XP FormTechnologische Innovationen haben dreiteilige Formen erfolgreich in zweiteilige Konfigurationen verwandelt und gleichzeitig die Produktpräzision beibehalten. Das erreicht